弗吉尼亚理工研究团队利用AI与线弧增材制造提升金属部件生产效率

快速阅读: 弗吉尼亚理工大学副教授Prahalada Rao领导团队开发AI与线弧增材制造结合技术,实现制造过程中自动检测和纠正缺陷,显著提高潜艇和飞机部件生产效率,比传统方法更快更可靠。

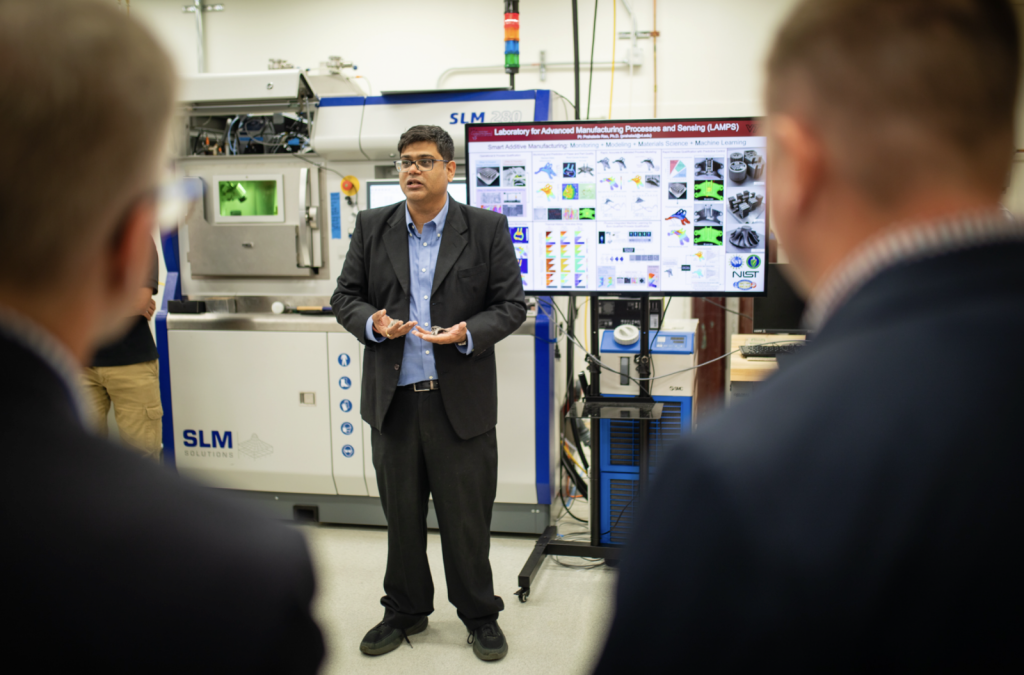

弗吉尼亚理工大学工程学院副教授Prahalada Rao领导的研究团队正在探索如何将人工智能(AI)与线弧增材制造(WAAM)技术结合,以在打印过程中检测并纠正缺陷,从而提高潜艇和飞机部件的生产效率。这种方法旨在比传统机械加工方法更快、更可靠地完成制造。

“我们一直依赖传统的机械加工,但即使是单个零件的生产也要花费数月时间。”Rao表示,“增材制造使我们能够更快地生产这些部件,且浪费更少,这为我们提供了全新的制造思路。”

Rao是工业与系统工程学的副教授,在凯利楼的未来制造实验室发表讲话。照片来源:弗吉尼亚理工大学。

更快、更智能的制造

传统的机械加工工艺耗时长、资源消耗大,且往往在生产完成后才会发现缺陷。冷战结束后,许多专业机床厂的关闭导致了国防制造业长期的技术人才缺口。为了解决这一问题,研究人员转向了增材制造技术——尤其是线弧和激光丝打印技术,这些技术能够快速制造大型复杂的金属部件。

“线弧增材制造实际上就是三维焊接。”Rao解释说,“如果激光粉末床融合每天只能生产一品脱的材料,那么线弧可以达到桶装量级,一天可沉积40至50公斤。挑战在于确保如此大量的金属在没有丝毫瑕疵的情况下完成沉积。”

为了进一步应对这一挑战,Rao的团队利用人工智能监控打印过程中的“熔池”,实时识别并纠正潜在缺陷。“当熔池状态良好时,最终产品就能达到预期效果;反之,我们也能预知可能出现的问题。”Rao说,“因此,我们建立了一种机器学习算法,能够在大约90%的情况下预测出何时会出现问题。”

线弧增材制造过程的结果。照片来源:弗吉尼亚理工大学。

培养下一代

Rao在弗吉尼亚理工大学先进制造中心(MADE)工作,培训学生和专业人士掌握先进的制造和数字技术。大部分工作在他的凯利楼实验室和学习工厂进行,最近这里新增了激光粉末床融合和混合激光丝系统。

“让学生接触他们将在行业中见到的相同机器至关重要。”Rao说,“这就是为什么学习工厂中的激光粉末床融合和激光丝系统如此宝贵。增材制造是一项可以迅速掌握的技能,它为我们的学生准备好了迎接制造业的未来。”

WAAM技术的进步

除了弗吉尼亚理工大学外,全球多家组织也在推动线弧增材制造(WAAM)技术的发展,并验证其在工业应用中的潜力。

今年10月,专注于大规模增材制造(AM)的公司DEEP Manufacturing获得了船级社DNV的全面制造批准(AoM)。这是继DNV海事部门早先给予的原则性批准(AiP)之后的又一进展。该批准涵盖了用于压力容器、有人居住的压力容器以及船体结构和设备的WAAM生产。

7月,装甲车辆制造商Nurol Makina与机器人增材制造专家MetalWorm合作,成功使用WAAM技术生产了一个关键的装甲车辆部件。该部件经过严格的实验室和现场测试,达到了所有所需标准,证明了WAAM技术作为国防应用替代制造方法的潜力。

德国开发商和供应商GEFERTEC推出了其新型arc80X系列,旨在满足日益增长的大规模3D金属打印需求。该系列结合了金属惰性气体焊接与专门的CAM软件和Sinumerik控制架构,提供高建造率和经济高效的材料处理,适用于能源领域的涡轮组件生产等工业应用。

想帮助塑造增材制造的未来吗?加入我们2025年3DPI奖的专家委员会,该奖项将于今年夏季晚些时候启动。

要随时了解最新的3D打印新闻,请订阅3D打印行业通讯,或关注我们在Twitter上的账号,或喜欢我们在Facebook上的页面。

同时,不妨订阅我们的YouTube频道,其中包含讨论、简报、视频短片和网络研讨会重播。

图片显示的是工业与系统工程学副教授Prahalada Rao在凯利楼的未来制造实验室发表讲话。照片来源:弗吉尼亚理工大学。

(以上内容均由Ai生成)